Energieeffizientere Pumpensteuerung mit KI-Software und Digitalen Zwilling

Infraserv Höchst

Seit über einem Jahr setzt die Infraserv Höchst (ISH) mit Sitz in Frankfurt am Main modernste digitale Technologien wie Maschinelles Lernen und Digitale Zwillinge ein, um die Energieeffizienz ihrer Pumpensteuerungen in Rückkühlwerken zu optimieren.

Erfahren Sie, wie diese innovativen Ansätze eine präzise Steuerung und Anpassung in Echtzeit ermöglichte und zu einer signifikanten Energieeinsparung führte. Dank des Einsatzes dieser fortschrittlichen Technologien konnte das Unternehmen Kosten senken und gleichzeitig die Umwelt schonen.

Verfahren und Technologie: Optimierung der Pumpensysteme eines Rückkühlwerks durch Maschinelles Lernen und Digitalen Zwilling

Umsetzungsdauer: 01/2023-04/2023

Absolute Energieeinsparung: 411 MWh / Jahr

CO2-Emissionseinsparung: 173 t CO2 / Jahr

Ausgangszustand

Infraserv Höchst (ISH) mit Sitz in Frankfurt am Main bietet als erfahrener Industriedienstleister nachhaltige, intelligente und effiziente Lösungen für die chemische und pharmazeutische Industrie. Das Unternehmen betreibt den 460 Hektar großen Industriepark Höchst, einen der größten Chemie- und Pharmastandorte Europas.

Infraserv Höchst verwendet vielfältige moderne digitale Technologien, um Prozesse effizienter, wirtschaftlicher und nachhaltiger zu gestalten. Die zunehmende Datenverfügbarkeit und Verbreitung von Methoden der Künstlichen Intelligenz (KI) und anderer digitaler Technologien wie des Digitalen Zwillings bot ISH die Chance, die Steuerung eines Rückkühlwerks (auch Kühlturm genannt) am Standort Höchst in Bezug auf Energieeffizienz signifikant zu verbessern.

Für einen effizienten Betrieb von Rückkühlwerken spielen gut ausgesteuerte Pumpen für den Kühlwassertransport eine entscheidende Rolle. Sie nehmen einen Großteil des Energieverbrauchs in Rückkühlwerken ein und sind somit ein wichtiger Ansatzpunkt für Optimierungen in diesem industriellen Anwendungsbereich. Die hohe Komplexität der Steuerung in Verbindung mit der fehlenden Rückmeldung zur Energieeffizienz in Prozessleitsystemen erschwert es der Person, die die Anlage steuert, Erfahrungen mit einer effizienten Fahrweise zu erlangen. Eine Optimierung ist somit nur mit tiefer Datenanalyse möglich.

Maßnahmen

Bestandsaufnahme und Analyse der Daten

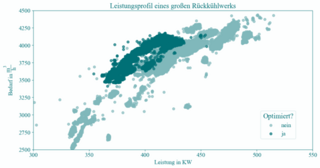

Im ersten Schritt wurden für die Bestandsaufnahme über einen Zeitraum von zwölf Monaten Betriebsdaten zur Pumpensteuerung des Rückkühlwerks aufgenommen. Das Pilotprojekt umfasste vier Binärpumpen, bei denen nur eine Ein- und Ausschaltung möglich ist, und eine sogenannte Umrichterpumpe mit einem Frequenzumrichter. Die Analyse und Auswertung der Daten durch Maschinelles Lernen ergab, dass der Kühlwasserbedarf auch bei niedrigerer Leistung der Pumpen gedeckt werden kann.

Optimierung der Pumpeneinstellung mit Hilfe digitaler Technologien

Im Fall des Rückkühlwerks im Industriepark Höchst gelang es durch optimale Einstellung der Drehzahl der mit einem Frequenzumrichter gesteuerten Pumpe und durch rechtzeitiges Umschalten der Binärpumpen sowohl den Energieverbrauch als auch den Verschleiß der einzelnen Pumpen zu reduzieren.

Diese Optimierung gelang in enger Zusammenarbeit mit der Data Science- & Data Engineering-Abteilung und dem Werkspersonal im Bereich Kälte, Kühlung und Wasser. Es wurden mögliche Pumpenkombinationen in Bezug auf die Drehzahl und Schaltung untersucht und die Anlage als Digitaler Zwilling virtuell nachgebaut. Mit den ML-Methoden wurden ideale – das heißt auf einen spezifischen Bedarf – zugeschnittene Kombinationen ermittelt, sodass die Anlage nunmehr stromsparender und pumpenschonender und dennoch bedarfsabhängig gefahren werden kann.

Der virtuelle Nachbau des Rückkühlwerks mit Hilfe eines digitalen Zwillings folgt einem Baukastenprinzip und ist auf andere Anlagen übertragbar, sodass das entwickelte Verfahren am Standort Höchst derzeit auf andere Rückkühlwerke ausgerollt wird.

Für die Maßnahmen wurde keine Förderung in Anspruch genommen.

Ergebnis

Durch die Anpassung der Pumpensteuerung mit Hilfe von digitalen Technologien wurde eine Energieeinsparung von

411 Megawattstunden (MWh) pro Jahr erzielt. Das entspricht einer Emission von

173 Tonnen CO2. Zusätzlich wurde der Verschleiß der Pumpen durch die geringere Auslastung und verbesserte Wartung vermindert.

Die Maßnahme erforderte keinen kostspieligen Umbau der Anlagen und konnte somit leicht in die vorhandenen Systeme integriert werden.

Möchten Sie mehr über die Vorteile der verwendeten Technologien erfahren?

Kontakt

Jasmin Graf-Sauer

Infraserv Höchst Presseabteilung

Infraserv Höchst

Branche: Industriedienstleistungen

Standort: Frankfurt am Main

Ansprechperson: Jasmin Graf-Sauer

Telefon: +49 069 305 31281

Web: www.infraserv.com

Weiterführende Informationen

Vorteile eines Digitalen Zwillings

Verbesserte Wartung und Instandhaltung: Eine Echtzeitüberwachung ermöglicht eine vorausschauende Wartung, bei der Probleme identifiziert und behoben werden können, bevor sie zu Ausfällen führen. Dadurch werden Wartungskosten gesenkt und die Lebensdauer der Anlagen verlängert.

Optimierung des Anlagenbetriebs: Durch Einblick in Betriebsprozesse und Analyse der Daten können Engpässe identifiziert und die Prozesseffizienz gesteigert werden, was zu einer höheren Produktivität führt.

Simulation und Planung: Es können verschiedene Szenarien und Änderungen in einem virtuellen Modell getestet werden, bevor sie in der realen Welt implementiert werden. Dies ist besonders nützlich für die Planung von Anlagenmodifikationen, Produktionssteigerungen oder Prozessoptimierungen, da es Risiken minimiert und Kosten für reale Tests reduziert.

Effizienteres Ressourcenmanagement: Ein Digitaler Zwilling kann helfen, den Einsatz von Ressourcen wie Energie, Wasser und Materialien zu optimieren. Dies führt nicht nur zu Kosteneinsparungen, sondern auch zu einer Verringerung des ökologischen Fußabdrucks der Anlage.

Vorteile durch Maschinelles Lernen

Vorausschauende Wartung: Mögliche Ausfälle können frühzeit erkannt werden, dank der Echtzeitdaten von Sensoren und Maschinen. Dies ermöglicht eine vorausschauende Wartung, bei der Probleme behoben werden können, bevor sie zu kostspieligen Ausfällen führen.

Optimierung des Energieverbrauchs: Durch die Analyse von Betriebsdaten kann ML helfen, den Energieverbrauch zu optimieren, indem ineffiziente Prozesse identifiziert und verbessert werden.

Qualitätskontrolle: Durch die frühzeitige Identifikation von Qualitätsabweichungen und Fehlern können Ausschuss und Nacharbeiten reduziert werden, was die Produktqualität verbessert und Kosten senkt.

Automatisierung und Prozesssteuerung: Viele Routineaufgaben können automatisiert werden, was Fachkräfte entlastet und menschliche Fehler reduziert. Auch komplexe Steuerungsaufgaben können durch ML-basierte Systeme effizienter und präziser ausgeführt werden.

Datenanalyse und Entscheidungsunterstützung: Datengestützte Erkenntnisse können das Management bei strategischen Entscheidungen für Planung und Ressourcennutzung unterstützen.